? 隨著近年來電子技術的迅猛發(fā)展, 大功率器件和集成電路的使用越來越廣泛。功率器件 (如IGBT功率模塊) 有著廣闊的發(fā)展和應用前景。根據著名的“摩爾定律”推算:芯片上的晶體管每18個月翻一番[1]。對于IGBT這種大功率器件, 在其正常工作時, 大功率損耗會產生大量的熱從而造成自升溫, 如果電源結構設計不當, 那么開關器件所產生的熱量將不能及時排出, 開關器件的失效率將隨著溫度升高而大幅增大[2]。研究資料表明:半導體元件的溫度升高10℃, 可靠性降低50%[3]。溫度的上升直接影響IGBT的熱應力, 嚴重時還會因溫度過高而燒毀開關器件, 直接影響到電源的壽命和可靠性[4]。隨著開關電源不斷朝著大功率、高頻和高功率密度的方向發(fā)展, 散熱設計已成為影響電源可靠性的一個關鍵因素[4]。因此, 有必要對IGBT這種大功率器件的散熱特性進行測量和分析, 并對其散熱器的結構和運行參數等的優(yōu)化進行研究。

1 常用熱分析軟件

? 當前流行的熱設計軟件種類比較多, 主要有ANSYS、FLOTHERM和Icepak。相比之下, FLOTHE-RM和Icepak在這方面顯示了專業(yè)熱分析軟件的優(yōu)越性。兩者都具有專業(yè)的流體動力學CFD (conputational fluid dynamics) 的求解器, 能夠分析各種流體狀態(tài), 同時, 它們提供了電子設備熱分析中常見的所有組件, 使得電子設備熱分析的建模非常簡單。Icepak軟件除了具有以上優(yōu)點之外, 由于它所用的求解器為FLUNT求解器, 還具有計算精度高的優(yōu)點。

2 Icepak模擬仿真及實驗驗證

2.1 模型

本文所研究的IGBT風冷散熱器示意如圖1所示。利用Icepak進行計算機模擬, 考慮到發(fā)熱元件以及控制空氣流動的需要[5], 對模型簡化, 建立機箱尺寸為550 mm×450 mm×180mm的模型, 機箱內部包括散熱器、基板、3個熱源、4個風機和1個出風口。

圖1 IGBT散熱器安裝示意Fig.1 Configuration of IGBT heat-sink

2.2 邊界條件

環(huán)境溫度為14.3℃, 每個IGBT模塊功耗300W, 機箱外表面與空氣自然對流換熱, 換熱系數為15 W/ (m2·K) , 風機總風量為0.42 m3/s。散熱器為鋁型材散熱器;基板長0.27 m, 寬0.22 m, 散熱器肋片高度為0.1 m, 散熱器肋片厚度為0.002 5 m, 共有21片肋片。求解類型為穩(wěn)態(tài)。對建立的模型進行網格劃分, 劃分過程即為模型建立有限元模型的過程。網格的劃分形式對計算的精度和計算規(guī)模將產生直接的影響, 本設計采用先粗化后細化的方式來劃分, 使網格更為精確。

2.3 氣流檢查

氣流檢查主要是檢查氣流的雷諾系數, 根據雷諾系數來確定使用的流動方程。一般管道雷諾系數Re<2 000為層流狀態(tài), Re>4 000為湍流狀態(tài), Re=2 000~4 000為過渡狀態(tài)。本設計Re為90 412, 故流動狀態(tài)為紊流。

2.4 求解計算

Icepak使用迭代法進行求解計算, 設置完迭代次數, 開始進行求解, 當殘差收斂曲線完全收斂時, 計算完成。

2.5 數值計算結果

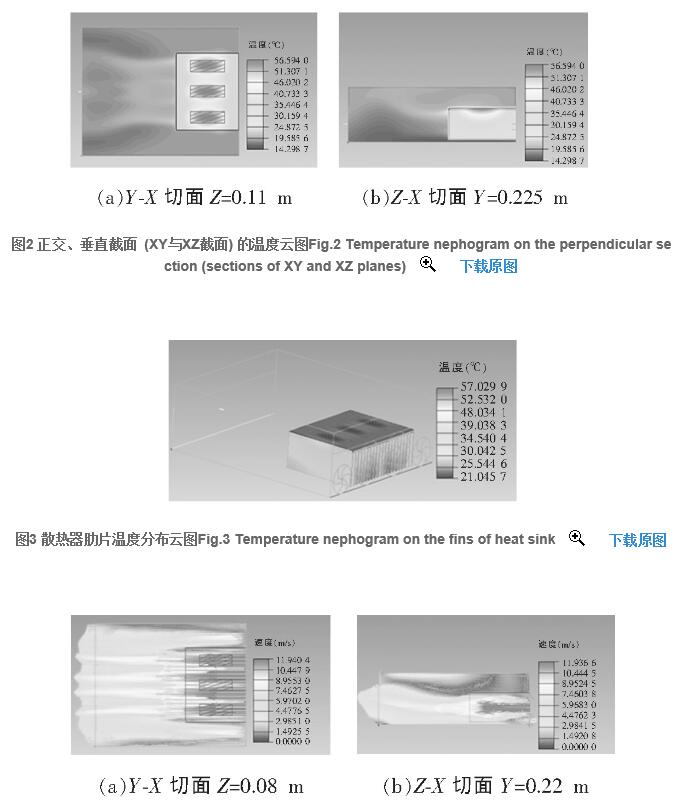

Icepak軟件仿真計算的結果, 如圖2顯示。由圖可見, 散熱器表面溫度最高點位于IGBT下方中心位置, 且離出風口位置較近, 環(huán)境溫度為14.3℃條件下, 散熱器最高溫度為57℃。

根據以上參數和模型, 模擬結果如圖2~圖4所示。

2.5.1 溫度場模擬及分析

由圖2 (a) 中可以看出, 發(fā)熱元件IGBT中心最高溫度為57℃, 說明這種散熱方式達到了控溫目標。圖2 (b) 為Z-X切面Y=0.225溫度云圖, 從圖中可以看出, 溫度流向是逐漸向遠離發(fā)熱元件方向發(fā)展的, 熱量沿散熱器擴散到空氣中。空氣由風機進入機箱內, 帶走散熱器的熱量后, 再經出口流出。

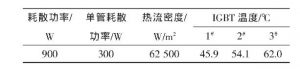

2.5.2 流場模擬及分析

該機箱采取翅片式散熱器設計, 風機強化對流換熱措施。散熱器中流阻較大, 使得流線向散熱器上下兩個方向偏折, 減少了通過散熱器的流量。圖4為Y-X切面Z=0.08速度矢量和Z-X切面Y=0.22速度矢量圖。可以看出, 空氣的流向是由風機入口進入, 從出口流出。在散熱器翅片間空氣流速達到最大, 有利于散熱器上的熱量擴散。

2.6 實驗驗證

利用K型熱電偶測溫儀, 在機柜組裝時, 將熱電偶測量探針預留在IGBT模塊處, 利用導熱硅脂固定。整機運行4 h溫度穩(wěn)定后, 用熱電偶測溫儀讀取3個IGBT溫度。

環(huán)境溫度為14.3℃時, 測試3個IGBT中心的平均溫度為54℃, 模擬IGBT中心最高溫度為57℃。由于測溫探頭無法測量到IGBT中心溫度, 故測試測量到的結果與模擬結果相比略微偏低, 測試結果與模擬結果誤差小于10%, 證明此模型可靠。

對公司主要產品最高設計溫度范圍進行了匯總整理, 一般室內使用溫度范圍0~45℃。除去軍用產品, 主要產品一般使用最高環(huán)境溫度為45℃, 因此, 本文研究的散熱器最高使用環(huán)境溫度按45℃設計。當環(huán)境溫度為最不利45℃時, 熱源中心最高溫度達到87.2℃, 散熱器平均溫度為64℃。按照目前的方案, 散熱已經處于臨界狀態(tài), 如果使用環(huán)境更為苛刻, 則無法滿足需求。另外, 從產品可靠性方面考慮也需要更優(yōu)化的散熱結構。

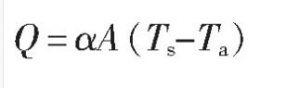

表1 IGBT散熱系統(tǒng)實驗測試數據Tab.1 Test data from the IGBT heat sink system

3 影響散熱器散熱性能因素分析

在原模型的基礎上對散熱器幾何尺寸及風機進行優(yōu)化, 通過對各種情況下的散熱器熱阻的比較, 得出最優(yōu)幾何尺寸及匹配風機。散熱器由肋片和基座構成, 主要的幾何參數包括肋片長、肋片厚, 肋片數、基座厚、基座寬等。確定散熱器優(yōu)化設計軟件采用的Icepak軟件, 它采用計算流體動力學求解器, 有限體積法, 非結構化網格可以逼近復雜的幾何形狀, 同時能實現散熱器肋片高度、厚度等幾何參數的優(yōu)化。同時還需要考慮以下幾點:安裝散熱器允許的空間、氣流流量和散熱器的成本等。

強迫風冷散熱滿足的方程[6]為

式中:Q為單位時間內由散熱器傳遞到環(huán)境的熱量, W;α為對流換熱系數, W/m2·K;A為散熱器與空氣接觸的面積, m2;Ts為散熱器表面的平均溫度, ℃;Ta為環(huán)境溫度, ℃。

散熱器熱阻表達式為

3.1 肋片高度

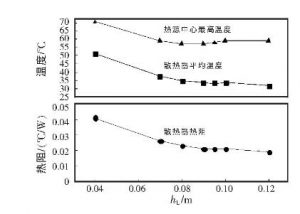

在散熱器優(yōu)化設計軟件中, 其他幾何參數和環(huán)境條件均保持不變, 分析肋片高度不同時, 散熱器熱阻和熱源中心最高溫度的變化, 分析結果如圖5所示。

由圖5可以看出, 散熱器肋片高度HL對散熱器熱性能及熱源中心溫度有很大影響。在相同條件下, 隨著肋片高度的增加, 熱源的熱量更容易通過肋片傳至空氣中, 從而使散熱器平均溫度和熱源中心溫度降低;但是隨著肋片高度的增加, 散熱效果的改變逐漸變緩;當肋片高度增加到一定高度時, 熱源中心溫度基本不再降低;同時肋片高度也受到設備內部空間、重量和材料成本的制約, 因此散熱器肋片高度不宜過高[7]。由圖中可以得出肋片高度為0.09 m較合適, 與原始模型相比熱源中心溫度降低了2℃。

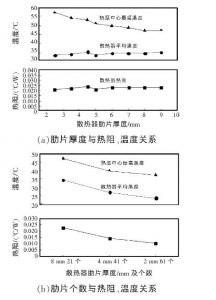

3.2 肋片厚度

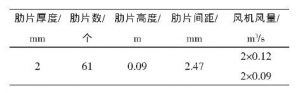

對肋片厚度進行模擬優(yōu)化, 結果如圖6所示。由圖6 (a) 可以看出, 散熱器肋片個數一定時, 肋片越厚導熱效果越好, 但當肋片厚度達到6 mm后, 散熱器平均溫度及散熱器熱阻基本不再降低。而熱源中心最高溫度在肋片厚度達到8 mm后, 溫度不再降低反而略微升高。這是由于肋片間隙過小會造成氣流無法順利流過散熱器, 在散熱器兩旁形成繞流, 無法將散熱器中心肋片上的熱量帶走。當肋片厚度過小, 熱傳導造成的熱阻為影響其散熱的主要熱阻;肋片厚度達到8 mm后散熱器平均溫度基本不再變化, 這時影響散熱器換熱的主要因素是對流換熱。在肋片總厚度不變的情況下, 增加肋片個數, 增大換熱面積, 肋片數對熱阻、溫度的影響結果如圖6 (b) 所示。工業(yè)制造肋片散熱器時, 考慮到其加工難度, 肋片一般最薄加工到2 mm。由圖6 (b) 中可以看出, 肋片個數增加到61, 且肋片厚度為2mm時, 散熱器的散熱效果最好。

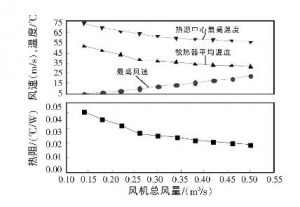

3.3 風機風量

根據以上模擬結果對模型進行優(yōu)化后, 在不同風量情況下, 對模型進行模擬, 分析風量不同時, 散熱器熱阻和溫度的變化, 結果如圖6所示。

由圖可以看出, 隨著風機風量的增大, 熱源中心溫度和散熱器平均溫度均有下降。當風量增加到0.38 m3/s時, 溫度下降趨勢減緩;風量繼續(xù)增大, 溫度雖仍呈下降趨勢但溫度變化并不明顯;隨著風量的增大, 熱阻也相應呈降低趨勢;但風機風量增加的同時也造成空氣流速和噪音的增加。所以不能一味地依靠增加風機風量來提高散熱。

3.4 最終優(yōu)化方案

最終優(yōu)化方案如表2所示。按優(yōu)化方案模擬得到:當環(huán)境溫度為14.3℃時, 熱源中心最高溫度為37.4℃, 散熱器平均溫度為25.2℃;相比優(yōu)化之前測量的散熱器中心最高溫度降低了16.6℃。在最不利環(huán)境溫度45℃條件下, 熱源中心最高溫度為68.7℃, 散熱器平均溫度52.9℃;將熱源功率增大到500 W, 熱流密度達到105 W/m2, 而熱源中心最高溫度為84.6℃, 散熱器平均溫度61.4℃, 散熱器仍可達到要求, 遠遠低于IGBT結溫 (處于電子設備中實際半導體芯片的最高溫度) 最高設計值125℃, 電子器件的可靠性得到了充分保證。

表2 最終優(yōu)化方案Tab.2 Final optimization scheme

4 結論

本文分析了大功率熱源風冷散熱器的肋片高度、風機風量和肋片厚度對散熱器熱阻的影響, 得到結論以下。

(1) 肋片高度和散熱器散熱性能密切相關, 在一定范圍內高度越高, 散熱器換熱性能越好, 熱阻越小。實驗條件下肋片高度應不小于0.09 m。

(2) 風機風量越大, 散熱器熱阻越小, 溫度持續(xù)降低。風量增大到0.38 m3/s后, 熱源中心溫度和散熱器平均溫度呈降低趨勢, 但降低趨勢逐漸減緩。

(3) 肋片厚度在一定范圍內可以增加熱量的傳導, 肋片個數為21時, 厚度達到0.008 m, 導熱熱阻不再是影響散熱的主要因素。繼續(xù)增大肋片厚度, 間隙變小會阻礙空氣對流換熱, 溫度不再降低反而升高, 熱阻也相應增大。增加換熱面積即增加肋片個數, 經模擬得到肋片厚度為2 mm, 個數為61個為最優(yōu)。